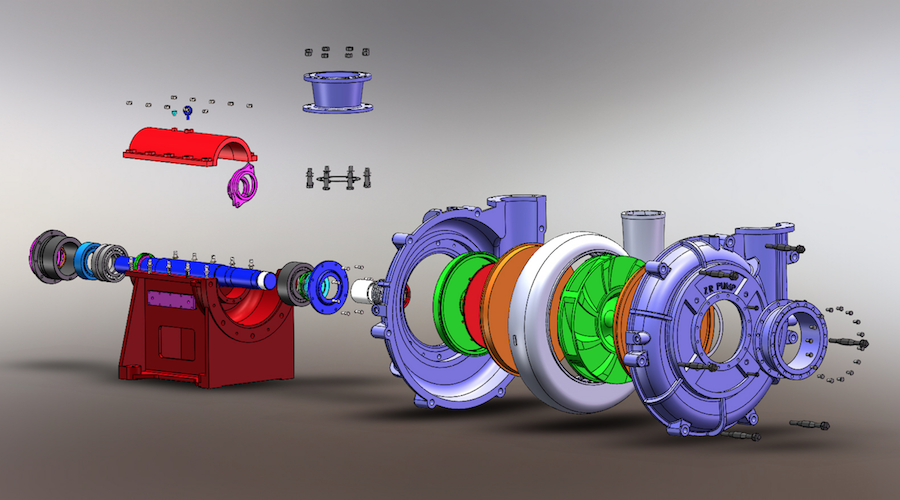

渣浆泵的机械装配标准与方法

第一节 零部件的清洗

一、 装配前应了解设备的结构、装配技术和工艺要求。对需要装配的零、部件配合尺寸、相关精度、配合面、滑动面应进行复查和清洗处理,并应按照标记及装配顺序进行装配。

二、 清洗设备及装配件表面的防锈油脂,宜采用下列方法:

1、对设备及大、中型部件的局部清洗,宜采用现行国家标准《溶剂油》、《航空洗涤汽油》、《轻柴油》、乙醇和金属清洗剂进行擦洗和涮洗;金属清洗剂应符合本规范附录十一的规定。

2、对中、小型状较复杂的装配件,可采用相应的清洗液浸泡、浸洗时间随清洗液的性质、温度和装配件的要求确定,宜为2-20min,且宜采用多步清洗法或浸、涮结合清洗;采用加热浸洗时,应控制清洗液温度;被清洗件不得接触容器壁。

3、对形状复杂、污垢粘附严重的装配件宜采用溶剂油、蒸汽、热空气、金属清洗剂和三氯乙烯等清洗液进行喷洗;对精密零件、滚动轴承等不得用喷洗法。

4、当对装配件进行最后清洗时,宜采用超声波装置,并宜采用溶剂油、清洗汽油、轻柴油、金属清洗剂和三氯乙烯等进行超声波清洗。

5、对形状复杂、油垢粘附严重、清洗要求高的装配件,宜采用溶剂油、清洗汽油、轻柴油、金属清洗剂、三氯乙烯和碱液等进行一喷联合清洗。

三、 设备加工表面上的防锈漆,应采用相应的稀释剂或脱漆剂等溶剂进行清洗。

四、 设备零、部件经清洗后,应立即进行干燥处理,并应采取防返锈措施。

五、 设备组装时,一般固定结合面组装后,应用0.05mm塞尺检查,插入深度应小于0.2mm移动长度应小于检验长度的1/10;重要的固定结合面紧固后,用0.04mm塞尺检查,不得插入;特别重要的固定结合面,紧固前后均不得插入。

六、 带有内腔的设备或部件在封闭前,应仔细检查和清理,其内部不得有任何异物。

七、 对安装后不易拆卸、检查、修理的油箱或水箱、装配前应作渗漏和气密检查。

第二节 螺栓、键、定位销的装配

一、 装配螺栓时,应符合下列要求:

1、紧固时,宜采用呆扳手,不得使用打击法和超过螺栓许用应力。

2、螺栓头、螺母与被连接件的接触应紧密,对接触面积和接触间隙有特殊

要求的,尚应按技术规定要求进行检验。

3、有预紧力要求的连接应按装配规定的预紧力进行预紧,可选用机械、液压拉伸法和加热法;钢制螺栓加热温度不得超过400℃。

4、螺栓与螺母拧紧后,螺栓应露出螺母2-4个螺距;沉头螺钉拧紧后,钉头应埋入机件内,不得外露。

5、有锁紧要求的,拧紧后应按其技术规定锁紧;用双螺母锁紧时,薄螺母应装在厚螺母之下;每个螺母下面不得用2个相同垫圈。

二、 不锈钢、铜、铝等材质的螺栓装配时,应在螺纹部分涂抹润滑剂。

三、 有预紧力要求的螺栓连接,其预紧力可采用下列方法测定:

1、应利用专门装配工具中的扭力扳手、电动或气动扳手等,直接测得数值。

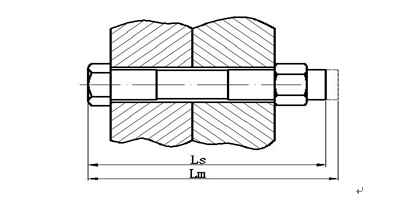

2、测量螺栓拧紧后伸长的长度Lm(图1)应按下式计算:

Lm=Ls+P0/CL

式中 Lm—螺栓伸长后的长度(mm);

Ls —螺栓与被连接间隙为零时的原始长度(mm);

P0 —预紧力为设计或技术文件中要求的值(N)

CL —螺栓刚度,可按本规范附录十四的规定计算。

图1 伸长后的螺栓

四、 装配精制螺栓和高强度螺栓前,应按设计要求检验螺孔直径的尺寸和加工精度。

五、 高强螺栓在装配前,应按设计要求检查和处理被连接件的结合面;装配时,结合面应干燥,不得在雨中装配。

六、 高强螺栓及其紧固件应配套使用。旋紧时,应分两次拧紧,初拧扭距值不得小于终拧扭距值的30%;终拧扭距值应符合设计要求,并按下式计算:

M=K(P+△P)·d

式中 M—终拧扭距值(N·m);

P—设计预拉力(KN);

△P—预紧力损失值,宜为预拉力值的5%—10%(KN);

K—扭距系数,可取0.11—0.15;

d—螺栓公称直径(mm)

七、 装配扭剪型高强螺栓应分两次拧紧,直至将尾部卡头拧掉为止,其终拧扭距可不进行核算。

八、 现场配制的各种类型的键,均符合国家现行标准《装配通用技术条件》规定的尺寸和精度。键用型钢的抗拉强度不应小于588N/mm2。

九、 键的装配应符合下列要求:

1、键的表面应无裂纹、浮锈、凹痕、条痕及毛刺,键和键槽的表面粗糙度、平面度和尺寸在装配前均应检验。

2、普通平键、导向键、薄型平键和半圆键,两个侧面与键槽应紧密接触,与轮毂键槽底面不接触。

3、普通楔键和钩头楔键的上、下面应与轴和轮毂的键槽底面紧密接触。

5、切向键的两斜面间以及键的侧面与轴和轮毂键槽的工作面间,均应紧密接触;装配后,相互位置应采用销固定。

十、 销的装配应符合下列要求:

1、检查销的型式和规格,应符合设计及设备技术文件的规定。

2、有关连接机件及其几何精度经调整符合要求后,方可装销。

3、装配销时不宜使销承受载荷,根据销的性质,宜选择相应的方法装入;销孔的位置应正确。

4、对定位精度要求高的销和销孔,装配前检查其接触面积,应符合设备技术文件的规定;当无规定时,宜采用其总接触面积的50%-75%。

5、装配中,当发现销和销孔不符合要求时,应铰孔,另配新销;对定位精度要求高的,应在设备的几何精度符合要求或空运转实验合格后进行。

第三节 联轴器装配

一、 凸缘联轴器(图2)装配时,两个半联轴器端面应紧密接触,两轴心的径向位移不应大于0.03mm。

图2 凸缘联轴器

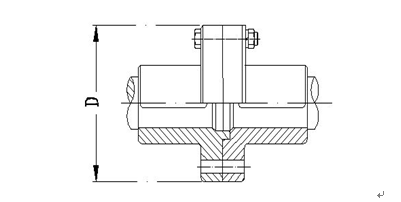

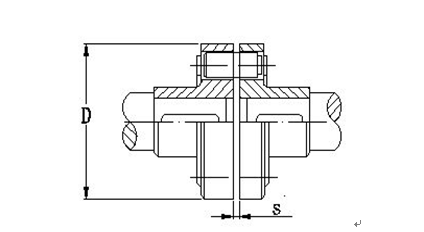

二、 弹性套柱销联轴器(图3)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表1的规定。

图3 弹性套柱销联轴器

弹性套柱销联轴器装配允许偏差 表1 | |||

联轴器外形最大尺寸D | 两轴心径向位移 | 两轴线倾斜 | 端面间隙s(mm) |

71 | 0.04 | 0.2/1000 | 2~4 |

80 | |||

95 | |||

106 | |||

130 | 0.05 | 3~5 | |

160 | |||

190 | |||

224 | 4~6 | ||

250 | |||

315 | |||

400 | |||

475 | 0.08 | 5~7 | |

600 | 0.1 | ||

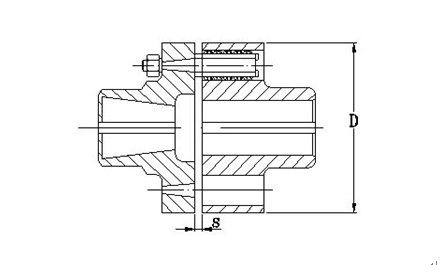

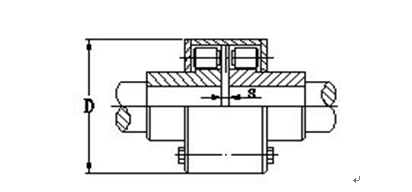

三、 弹性柱销联轴器(图4)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表2规定。

图4 弹性柱销联轴器

弹性柱销联轴器装配允许偏差 表2 | |||

联轴器外形最大直径D | 两轴心径向位移 | 两轴线倾斜 | 端面间隙s |

90~160 | 0.05 | 0.2/1000 | 2~3 |

195~200 | 2.5~4 | ||

280~320 | 0.08 | 3~5 | |

360~410 | 4~6 | ||

480 | 0.1 | 5~7 | |

540 | 6~8 | ||

630 | |||

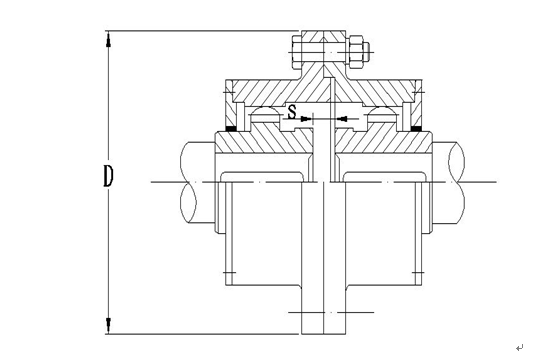

四、 弹性销轴齿式联轴器(图5)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表3的规定。

图5 弹性柱销目齿式联轴器

弹性柱销齿式联轴器装配允许偏差 表3 | |||

联轴器外形最大直径D | 两轴心径向位移 | 两轴线倾斜 | 端面间隙s |

78~118 | 0.08 | 0.5/1000 | 2.5 |

158~260 | 0.1 | 4~5 | |

300~515 | 0.15 | 6~8 | |

560~770 | 0.2 | 10 | |

860~1158 | 0.25 | 13~15 | |

1440~1640 | 0.3 | 18~20 | |

五、 齿式联轴器(图6)装配时应符合下列要求:

1、装配时两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表4规定。

2、联轴器的内、外齿的啮合应良好,并在油浴内工作,其中小扭距、低转速的应选用符合国家现行标准《锂基润滑脂》的ZL-4润滑脂,大扭距、高转速的应选用符合国家现行标准《齿轮油》的HL20、HL30润滑油,并不得有漏油现象。

图6 齿式联轴器

齿式联轴器装配允许偏差 表4 | |||

联轴器外形最大直径D | 两轴心径向位移 | 两轴线倾斜 | 端面间隙s |

170~185 | 0.3 | 0.5/1000 | 2~4 |

220~250 | 0.45 | ||

290~430 | 0.65 | 1.0/1000 | 5~7 |

490~590 | 0.9 | 1.5/1000 | |

680~780 | 1.2 | 7~10 | |

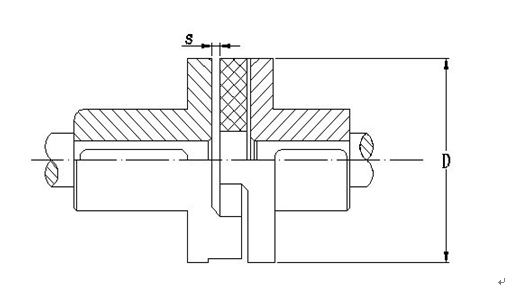

六、 梅花形弹性联轴器(图7装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5的规定。

图7 梅花形弹性联轴器

梅花形弹性联轴器装配允许偏差 表5 | |||

联轴器外形最大直径D | 两轴心径向位移 | 两轴线倾斜 | 端面间隙s |

50 | 0.1 | 1/1000 | 2~4 |

70~105 | 0.15 | ||

125~170 | 0.2 | 3~6 | |

200~230 | 0.3 | ||

260 | 0.3 | 6~8 | |

300~400 | 0.35 | 0.5/1000 | 7~9 |

七、 当测量联轴器端面间隙时,应使两轴窜动到端面间隙为最小尺寸的位置。

(装配车间整理提供)